UV油墨印刷这种特殊材质需要注意什么?

单纯的PVC塑料材质的玻璃化温度在80~85℃,属于硬质塑料材料范畴,但在PVC中加入一定量的增塑剂后,可以减小聚合物的分子间作用力,增加分子链的移动性,从而提升PVC的柔韧性、可塑性等性能。人们通过控制不同种类增塑剂的添加量,可以得到不同塑性要求的PVC塑料产品。

目前,受原材料成本及性能限制,市场上的软质PVC一般都含有较多的邻苯二甲酸酯类增塑剂,可制作在常温下有良好弹性的软质片材,其质地具有柔软热封性好、拉伸强度佳、撕裂强度高等优点,因此在UV塑料印刷领域具有较大的应用价值。在福建泉州、浙江义乌及温州等印刷业发达的地区,我们经常可以看到UV软质PVC印品的存在。

与传统纸张类印刷底材有所不同,软质PVC片材中较高的增塑剂含量在PVC中相对不稳定,不可避免地会产生迁移或扩散,有时印刷成品的邻苯类检测也可能会超标。另外,长期存放的PVC制成品的物化性能会降低,主要表现为印刷品表面油墨渗色、脱落及耐折裂不良等现象。因此,在使用UV油墨印刷软质PVC片材时要特别注意印刷后的各项性能及经时性能变化。

本文以义乌市某印刷厂提供的软质PVC片材为例,从不同UV油墨展色、附着力测试、增塑剂分析(邻苯)、抗粘连测试等角度研究UV油墨在软质PVC片材上印刷的难点和要点。

1.UV油墨在软质PVC片材上的展色及附着力测试

首先使用杭华UV 161 S四色油墨通过展色仪在软质PVC片材上展色(如图1所示),测试其表面是否因增塑剂的存在而造成油墨转移困难,着色力不佳。

图1 杭华UV 161 S四色展色及3M胶带附着力测试

展色固化后,发现四色色相均匀饱满、着色力佳,立刻使用3M 610胶带测试附着力,发现四色油墨附着力均非常好。考虑到软质PVC片材中的增塑剂不稳定易析出,分别于15天、30天后重新测试色密度及附着力,发现均比较稳定,色相及附着力无明显变化。

2.不同系列UV油墨在软质PVC片材上的物性对比

UV油墨种类较多,表1所示为不同系列UV油墨在软质PVC片材上的物性对比。

表1 不同系列UV油墨在软质PVC片材上的物性对比

近年来,UV油墨印刷软质PVC片材时,建议优先选择杭华UV 161 S系列油墨,不建议客户使用高附着力UV VP系列油墨。在部分材质附着力不良时,推荐使用UV VNL或UV SUP等系列油墨。因为增塑剂在PVC中不稳定极易析出,析出的增塑剂易侵蚀表面印刷油墨,造成印品附着力下降、油墨脱落、爆裂等不良现象。

UV 161 S系列油墨固化速度快,成膜硬度高,易抵抗增塑剂的侵蚀。而UV VP系列油墨虽附着力较好,但固化后一般成膜强度不高,易受析出增塑剂的侵蚀,造成印刷不良品产生。

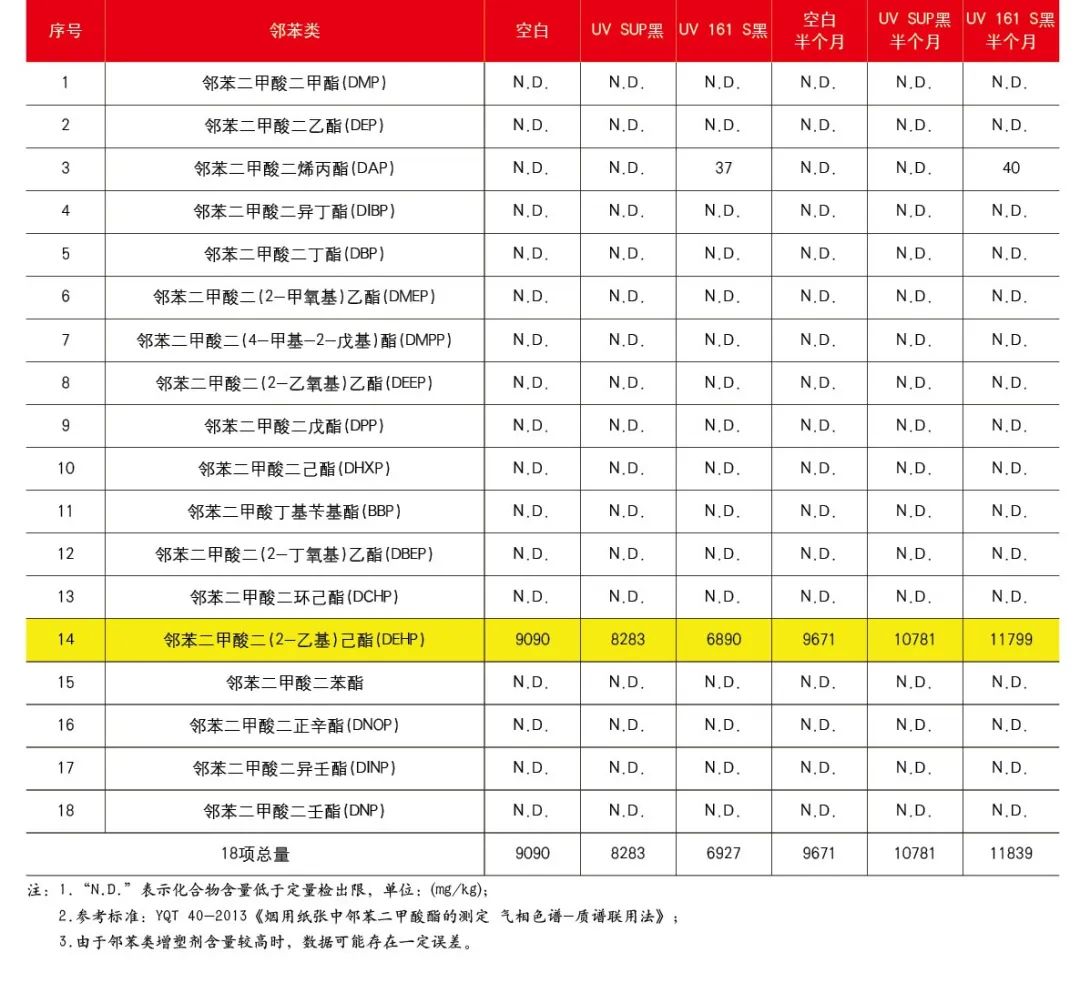

本文使用气相色谱-质谱联用仪器参考标准YQT 40-2013《烟用纸张中邻苯二甲酸酯的测定》测试软质PVC片材及印刷品中增塑剂的经时变化。对UV油墨而言,黑色墨的UV干燥速度相对偏慢,可能有一定的未固化组分,如丙烯酸类单体的残留,故有可能会加剧软质PVC片材中增塑剂的析出迁移。

实验中,分别以UV 161 S黑和UV SUP黑两种黑色油墨在软质PVC片材上进行展色,然后测试增塑剂(邻苯二甲酸酯类)含量。实验分两步进行,一是单纯测试软质PVC空白片材、UV 161 S黑印品和UV SUP黑印品3种方案下邻苯二甲酸酯类的含量数据,二是放置半个月后再次测试3种方案下的邻苯类含量。一方面,考察软质PVC空白片材中增塑剂的经时变化,另一方面考察在有UV油墨覆盖存在的条件下,邻苯类增塑剂的迁移性变化。

如表2所示,这款软质PVC片材中的增塑剂主要成分为邻苯二甲酸二(2-乙基)己酯(DEHP),且含量较高,其他17种邻苯二甲酸酯均不含有。UV油墨展色后立刻测试邻苯含量,邻苯数据反而较空白片材数据偏小,应该是油墨和片材贴合较为致密,在测试过程中萃取的邻苯成分较少,因而数据偏小。

表2 软质PVC片材邻苯类18项测试结果(单位:mg/kg)

而随着时间的增加,半个月后,增塑剂均有一定析出,其中空白底材中邻苯含量由9090mg/kg增加到9671mg/kg,增加速度相对比较缓慢,而UV SUP黑邻苯数据由8283mg/kg增加到10781mg/kg,UV 161 S黑邻苯数据由6927mg/kg增加到11839mg/kg,应该是UV油墨的存在对软质PVC片材有一定的“腐蚀”破坏力,长时间后加剧了增塑剂的析出迁移。

市场上偶尔会有客户反馈:软质PVC印刷品有邻苯类增塑剂超标的投诉,且数据往往在5000mg/kg以上。对此,首先要确定印刷底材中邻苯类增塑剂的含量,一般UV油墨本身含量较少。同时,在此提醒客户印刷UV油墨后,务必确定一下印品的各项性能及经时性能变化。

大量印品堆叠在一起并长时间存放过程中,印刷面接触往往会发生粘连或粘脏问题,造成印品报废,从而产生较大的经济损失。这种情况在高温高湿的阴雨天气尤为突出。对于软质PVC片材,由于增塑剂的不稳定性,更容易出现类似问题,所以在使用软质PVC片材印刷UV油墨时必须格外注意。

抗粘连测试方法:4种UV黑墨展色,充分固化后裁剪为4cm×4cm方形小色块,面对面叠放,负重承压,置于恒温恒湿仪器中进行抗粘连测试。测试参数为温度65℃、湿度85%、负重4kg,测试时间为48小时。

测试发现,UV 161 S系列油墨抗粘连效果最好,色块无粘连,剥离后色相无明显变化。UV SUP与UV VNL两个系列油墨面对面抗粘连效果尚可,有轻微粘连现象。附着力最好的UV VP系列油墨,剥离困难,色块有明显粘连,分析原因主要是UV VP系列油墨附着力佳,固化相对偏慢,成膜密度不高,加上增塑剂析出造成。测试结果如表3所示。

表3 不同系列UV油墨抗粘连测试

因此,在实际印刷过程中要保证UV油墨充分固化,防止印刷后堆叠有粘连,在保证附着力的条件下,优先考虑使用UV 161 S油墨印刷,如使用UV SUP或UV VNL印刷,务必关注堆叠后的粘连、粘脏问题,必要时添加增强剂改善表面滑爽性。

结合以上实验数据及印刷经验,对使用UV油墨在软质PVC片材上印刷时的难点和要点总结如下。

(1)首先要确认软质PVC片材本身的各项性能,尤其是增塑剂因素,尽量选用不含增塑剂或特定增塑剂迁移较慢的片材,并确认片材表面干爽清洁。在终端客户对增塑剂有限量要求时,请及时确认其限制种类和限量值,避免因邻苯类超标而造成印品报废损失。

(2)在使用UV油墨印刷软质PVC片材时要确保印刷过程中UV油墨的充分固化。如果固化不彻底,一方面,可能会造成印品划伤、堆叠粘连等问题;另一方面,未固化组分如丙烯酸类的小分子和光引发剂可能会对软质PVC片材造成一定的腐蚀,加剧增塑剂的迁移析出,加大对环境以及健康的危害,同时可能会对印品油墨造成一定破坏,进而影响产品质量。

(3)一般软质PVC片材达因值在40以上比较适合印刷,在使用UV油墨印刷时,优先使用UV 161 S系列油墨。如塑料承印物表面达因值较低又有附着力要求时,可以考虑UV SUP或UV VNL系列油墨,必要时在油墨中加入UV增强剂或UV滑爽剂,以提升印品的滑爽性及耐刮擦性,但不建议选择高附着力的UV VP系列油墨,因为高附着UV油墨一般成膜强度不高,易受增塑剂析出影响出现油墨脱落、变色、粘连等不良印刷现象。

(4)印刷结束后要特别注意印品存放稳定性,尤其是软质PVC片材中增塑剂不稳定因素,加上受环境湿度、温度、堆叠等因素影响,都可能会引起印品的性能变化,定期检测印品的表观色相、附着力、抗粘连等性能。

作者:杭华油墨股份有限公司 贾俊乾 董华军