造成电化铝压茬的两大区域及应对措施

电化铝烫印已成为烟包后加工的一种重要生产工艺。目前,大部分烟包印刷企业所用的烫金机仍为单张纸平压平烫金机,在烫印生产中,操作人员常常被电化铝互压问题所困扰不已。

电化铝互压俗称电化铝压茬,是由于电化铝输送不正常,致使烫印过的电化铝没有及时清走或避开下一次的烫印位置,从而在烫印过的电化铝上留下图案互压的现象,反映到最后的烟包产品上,相应的烫印位置就会留下“烫印缺失”的质量瑕疵。

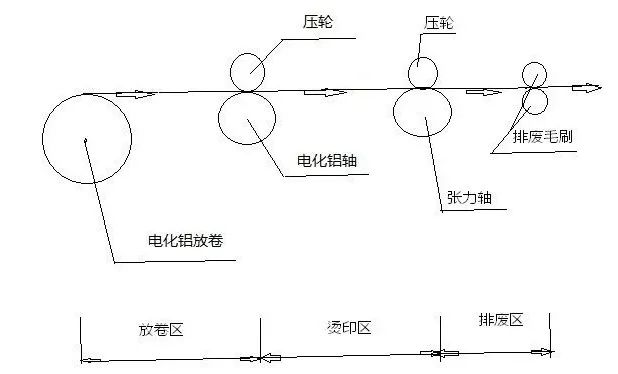

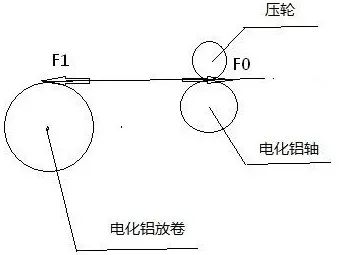

图1所示为电化铝在烫金机中的运行轨迹,造成电化铝压茬的原因主要在放卷区和烫印区,本文将逐一分析。

图1

放卷区造成电化铝压茬的原因分析

在放卷区,主要有6方面的原因会造成电化铝压茬。

电化铝的跳步由烫印系统控制的伺服电机驱动,如果系统的驱动器、伺服电机、伺服电机到电化铝轴的传动机构出了问题,电化铝跳步就会不正常,造成电化铝的压茬现象。

操作人员可通过如下手段初步判断是否设备出现问题:

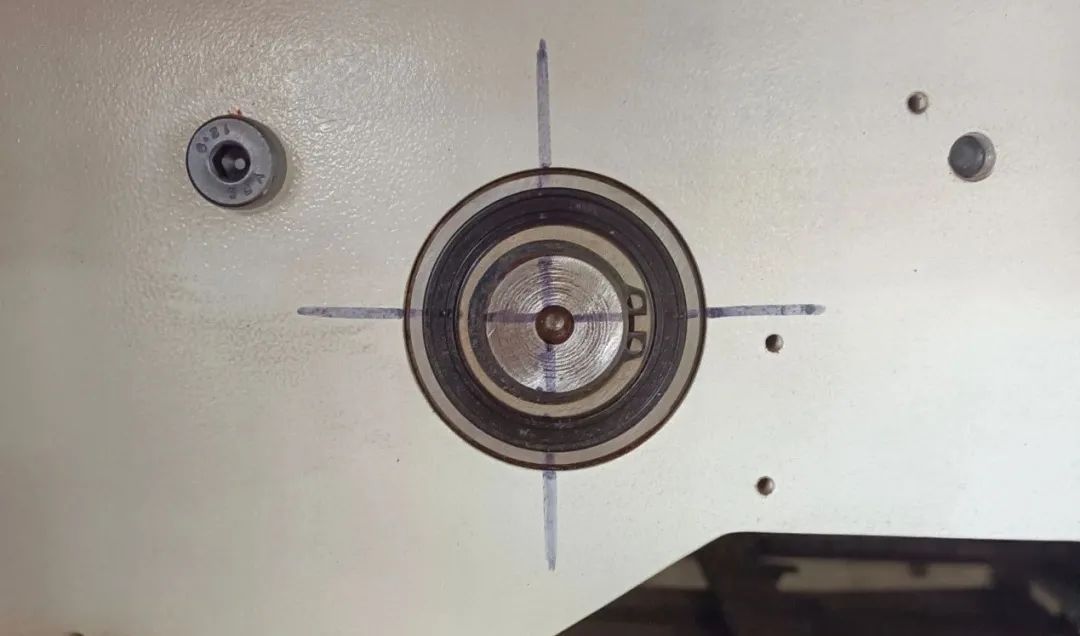

如图2,在电化铝轴端做好标记,设置一个电化铝步长为电化铝轴周长的跳步,把机器设定在空转模拟状态,这时电化铝轴便会按设置的跳步转动,运转过程中,观察每一次跳步后,所作标记是否始终对齐。如果出现不对齐的情况,便可以判断烫印系统出了故障。

这时就要联系设备维修人员对系统的驱动器、伺服电机、伺服电机到电化铝轴的传动机构进行检查维修。

图2

如果参数测量不准确、对烫印软件的参数理解错误,就会输入错误的参数,便会得出错误的跳步,用于实际生产中,电化铝跳步就会不正常,造成电化铝压茬现象。

解决办法是认真仔细测量参数,重新输入电脑。

主要有两个原因。

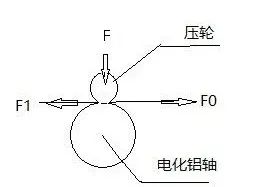

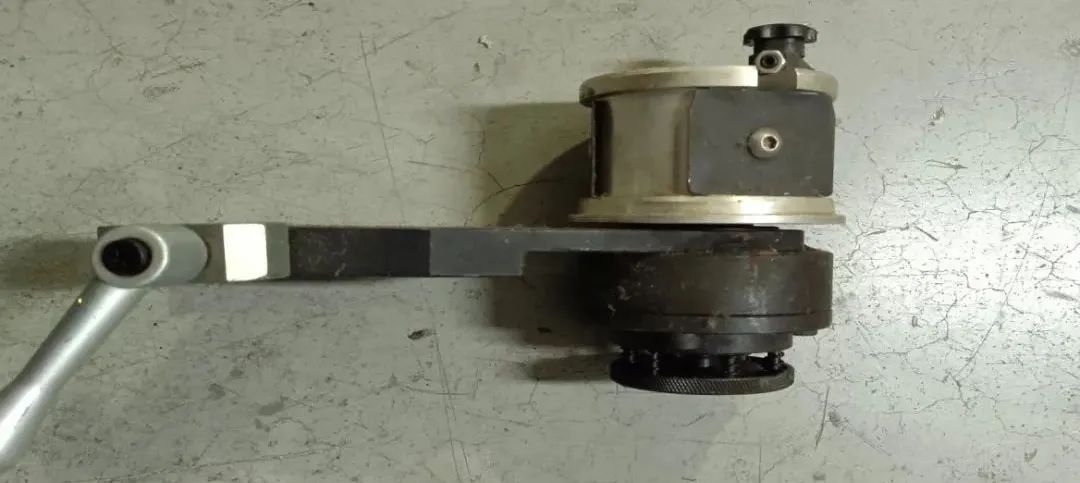

(1)如图3,电化铝通过压轮压在电化铝轴上,如果压轮弹簧压力F不够,电化铝轴产生的牵引力F0太小,电化铝的输送就会出现误差,电化铝的实际跳步就会小于烫印软件所给出的跳步值,造成电化铝压茬现象。

图3

解决办法是压紧压轮弹簧,加大压轮和电化铝轴间的压力F。

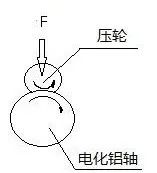

(2)压轮胶皮硬度不够,也不能产生足够的牵引力F0,从而产生电化铝压茬现象。另外,在压轮弹簧的压力下,压轮便会和电化铝轴形成如图4所示一个包角,这时电化铝轴和压轮的转动速度就会产生误差,电化铝的实际跳步和烫印软件所给出的跳步值也就会产生误差,从而造成电化铝压茬现象。

解决办法是建议加大胶皮硬度,更换胶皮硬度为HS700的压轮。

图4

电化铝的放卷张力对电化铝的实际跳步会产生很大影响,如图5所示,当电化铝轴牵引力F0小于放卷张力F1时,电化铝的实际跳步就会小于烫印软件所给出的跳步值,造成电化铝压茬现象;当电化铝放卷张力F1太小,电化铝会太松弛,电化铝的输送会产生波动,电化铝的实际跳步就会大于烫印软件所给出的跳步值,从而造成电化铝压茬现象。

图5

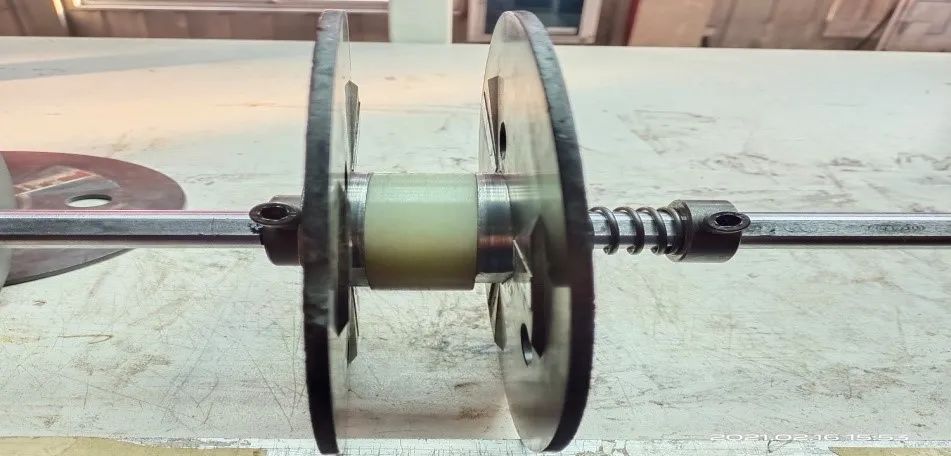

烫金机的放卷方式有夹板式和阻尼式自动放卷轴两种,如图6。夹板式放卷机构主要靠弹簧压紧夹板,夹板和电化铝侧面产生摩擦力,从而产生放卷张力。这种放卷机构随着电化铝卷直径的逐渐减小,阻力距也逐渐减小,放卷张力能够自适应调整,放卷张力比较稳定。安装电化铝卷时,弹簧压得太紧,电化铝轴牵引力F0小于放卷张力F1,相反弹簧压得太松,F1太小,电化铝就会太松弛,这两种情况都会产生电化铝压茬现象。

解决办法是适当调整弹簧压力,对于大跳步,弹簧压力可调大些,用手转动电化铝卷时,阻力要稍大些;对于小跳步,弹簧压力可调小些,用手转动电化铝卷时,阻力要稍小些。

阻尼式自动放卷轴有一个放卷阻尼调整结构,这种放卷机构随着电化铝卷直径的逐渐减小,阻力距保持不变,根据力学公式M=F×R,放卷张力会逐渐增大,当放卷张力F1大于电化铝轴牵引力F0时,就会产生电化铝压茬现象,这时就要停机调整放卷阻尼。这种放卷机构更换电化铝时比较方便,但放卷张力变化很大且占用一定的生产空间,使用时有一定的局限性。

图6

卷芯材质主要为纸质,要有一定的硬度,不易变形且保持一定的壁厚和圆度,卷芯两端面要和电化铝卷两侧面平齐,确保纸芯在电化铝放卷时,能自由转动。如果不能保证上面这些,就容易产生电化铝压茬现象。

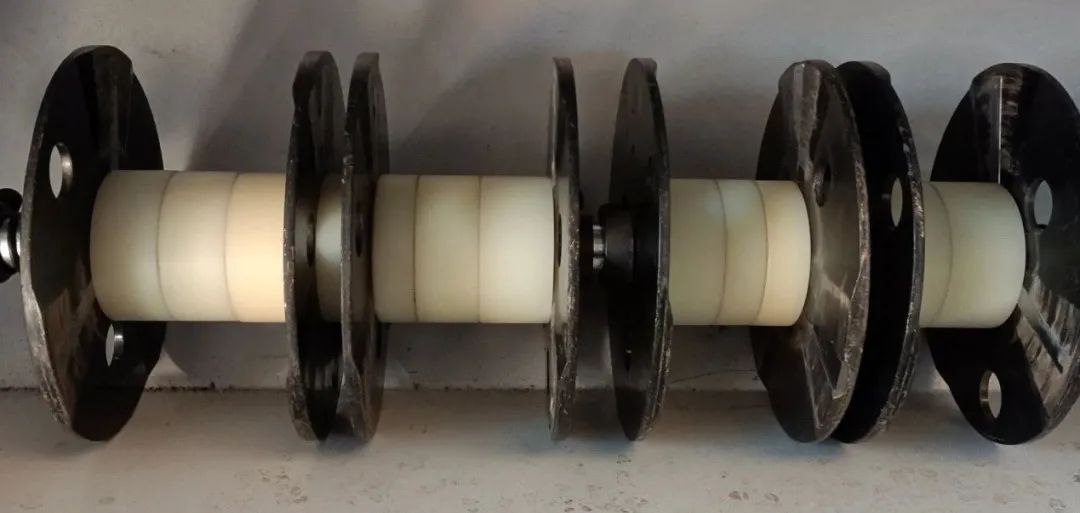

卷芯直径尺寸主要有1吋和3吋两种。在放卷时,3吋纸芯的电化铝卷两端悬臂支撑在夹板两端,转动极不稳定,可以在纸芯内再套一个外径为3吋、内径为1吋的尼龙芯,起到辅助支撑的作用,这样能有效避免电化铝压茬现象,如图7所示。

图7

1吋纸芯的电化铝卷每卷铝箔的长度可以卷得更多些,但也有一定的局限性,在电化铝卷放卷的末尾阶段,由于卷径变得很小,对于大的跳步,铝卷需要转很多圈才能满足跳步的要求,况且1吋纸芯壁很薄,不能和夹板形成有效的摩擦面,放卷张力极不稳定,这些都是形成电化铝压茬的因素。

因此笔者推荐,在跳步小、放卷张力要求不高的场合下,使用1吋纸芯。

工艺安排原因

有时因生产需要,在同一根电化铝轴上需要安排牵引多根电化铝,当这些电化铝放卷张力之和超过伺服电机的负荷时,电化铝压茬现象就会产生。

因此,生产中需要合理排布电化铝。

烫印区造成电化铝压茬的原因分析

在烫印区,造成电化铝压茬的原因主要有两方面。

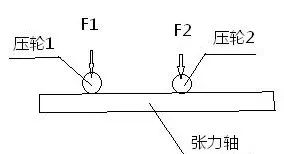

(1)在烫印区,电化铝的张力主要靠张力轴保证。实际生产中,不同跳步的电化铝在从烫印区出来后由同一根张力轴牵引,机器给定的张力轴的转速是根据跳步最大的电化铝决定的,这样不同跳步的电化铝之间的张力就会互相影响,给电化铝张力的稳定带来挑战。

如图8所示,压轮1的电化铝是一个大跳步,压轮2的电化铝是一个小跳步,如果F1和F2调整不当,这两根电化铝都可能产生压茬现象。若F1、F2都调得很大,因张力轴的转速是由压轮1电化铝的大跳步决定的,在这样的转速下,压轮2小跳步电化铝的张力受影响增加很大,电化铝就有可能产生压茬现象。同样,在小跳步压轮2电化铝的干扰下,张力轴的转速减慢,大跳步压轮1电化铝张力就会变小,甚至有可能没有张力,非常松弛,压轮1电化铝就会产生压茬现象。同理也可得出,F1、F2不同的调整配合下其他的情况。

解决方法是对于大跳步,压轮压力可以调得大些;对于小跳步,压轮压力可以调得小些,让电化铝和张力轴之间处于能打滑的状态。

图8

(2)在电化铝输送过程中,电化铝会在烫印区的很多接触部位留下脏污,这些脏污会黏住电化铝,给铝箔的输送带来阻力,严重时就会产生电化铝压茬现象。

解决办法是将机器保养到位,定期清理脏污。

综上所述,要想在烫印作业中,避免电化铝压茬,就要做到设备无故障、参数输正确、跳步跳得准、收箔收得稳、脏污清干净。

作者:徐州华艺彩色印刷有限公司 史玉林 张 宏 王 顿