印刷设备的管理与效率提升

对于从事包装印刷的企业来说,最昂贵的固定资产莫过于印刷设备(如图1所示)。为了满足生产制造的需要,企业投入大量的资金购买设备。然而,由于缺乏专业管理人员,设备维护保养不到位,设备技术改造跟不上产品结构的变化,最终导致设备经济效益不佳的现象普遍存在。如何提高设备利用率,降低设备故障率,保障生产工作的顺利开展,有效提升设备的生产效率,提高设备投资的回报率,一直被印刷企业当作重要课题来进行研究攻关。

图1 对于企业来说,最昂贵的固定资产莫过于印刷设备

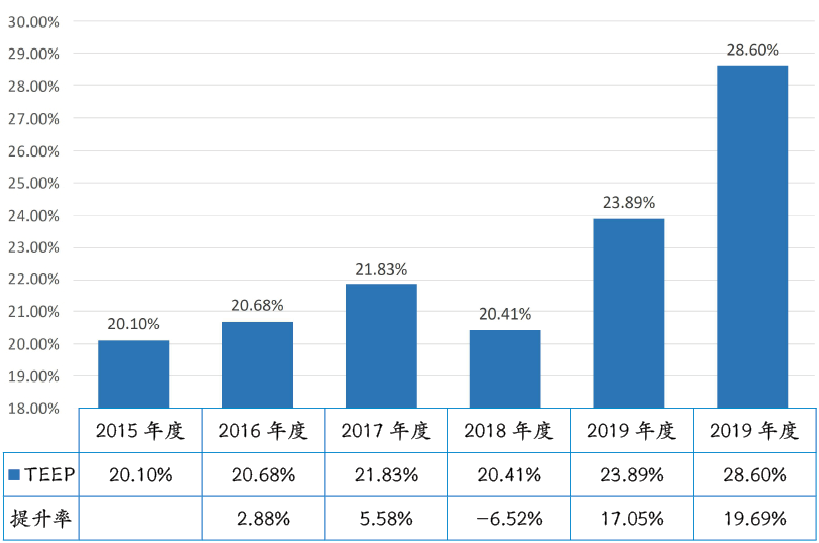

鉴于设备使用中存在的诸多问题,裕同集团于2019年重组设备管理部,建立、完善了设备管理平台。历经两年时间,裕同集团实现了设备从购买、维护保养、技术改造、效率提升到报废等全生命周期的管理,大大缩减了公司在设备成本上的投入,减少了不必要的浪费,有效提升了各项设备的生产效率。从图2可以看出, 2018—2020年,裕同集团以每年20%的效率提升速度,达成了公司的设定目标。

在此,结合裕同集团设备管理的开展情况,与大家分享和探讨关于设备管理与效率提升的一些经验和关键所在。

图2 2015—2020年,裕同集团设备产能利用率(TEEP)

实现数据集采

裕同集团是集团化管理,子公司分布国内外,如何做到足不出户,就能把机台的效率数据及时、准确地收集汇总,实现实时分析,从而及时发现问题并制定出有效的对策?我们认识到,数据的实时采集是关键。

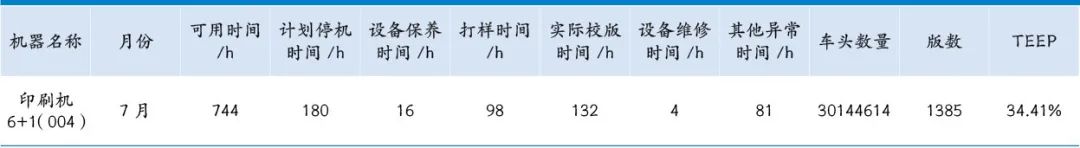

为此,我们首先建立了现场MES报工系统,利用信息化平台来实现机台的实时报工,这是最基本的也是最重要的。通过TEEP报表,我们需要准确统计机台的时间分布及占比,对可用时间、计划停机时间、设备保养时间、打样时间、实际校班时间、设备维修时间、其他异常时间、车头数、版数等项目进行数据统计、分析。表1所示为裕同集团TEEP报表。

表1 裕同集团TEEP报表

然后,对设备进行分类管理。我们把设备分为全开机机台、说明书机台、UV机台以及多色机台四个大类。再根据设备出厂年份,划分为三个标准产能的档次,分别是出厂时间小于5年、5~10年、大于10年三大类。有了清晰的归类管理逻辑,我们再依据机台性能特征、效率表现情况开展每月巡检,以便及时发现问题并及时进行解决。

开展技术改造

根据短板原理,我们把目光聚焦在一些出厂年份较久的设备上。这些设备智能化程度较低,需要进行技术改造,提升其操作效率。针对于此,我们采取了如下举措:

1. 应用CIP3+闭环系统

传统机台的油墨设置,通常是操作工根据版面的图像分布,凭个人经验来设置每个色组墨匙的放墨量。开印后,操作工根据实际印品与色稿的颜色差异,再调整墨匙放墨量进行修正,直到达标为止。

CIP3的油墨预设置是基于CTP模块上运用的计算机和相应软件,把图文分布预先设置成为对应的墨量分布,并转换成为印刷机台可接收的PPF格式,实现墨斗数据从印前直接生成,并传送到印刷机。其传输可以通过局域网,也可以使用U盘。

CIP3经过放墨曲线校正后的墨色预设置,准确度可以达到90%以上,大大缩短了机台的校色时间和过版纸数量。

在量产过程中,纸张由于受到印刷压力、油墨转移、水墨平衡等因素的影响,产品颜色会发生变化,需要操作者借助人眼对比或者仪器扫描进行数据修复,确保印刷质量。而墨键闭环技术,可以通过建立各机台不同承印材料的放墨曲线和数据,实现印刷油墨预置环节的标准化、数据化和规范化管理,有效减少开机校版纸的浪费,提高颜色的准确度,实现了增效降本,真正做到了一键校正、一键生产的智能化生产。通过对生产过程的全追溯,帮助企业实现质量效益双提升。2019年,经过反复的测试、修正与优化,我们先后成功导入墨键自动闭环技术,将校版校色时间缩短了25%。

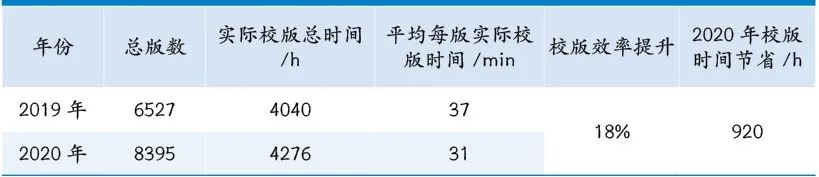

印刷校版时间数据对比如表2所示,裕同集团2019年平均校版时间为37min,2020年在产品印刷难度有所增大的情况下,校版时间仍能降低至31min,实现全年校版时间共节省920h,相当于一台印刷机一个半月的产能。

表2 印刷校版时间数据对比

2. 加装自动清洗系统

市面上2015年以前购买的印刷机,出于人工成本、设备购买成本的考虑,大多都没有选购橡皮布的自动清洗装置。印刷生产过程中,橡皮布上难免会堆积纸毛产生脏点,严重影响了产品质量。一旦出现问题必须停机进行清洗。而对于机台的操作者来说,最累最脏的操作就莫过于手工清洗橡皮布了。

自2014年开始,裕同集团陆续开始给老设备加装自动清洗系统。配备自动清洗装置不仅可以有效减轻印厂对操作员工能力和体力的依赖,更为重要的是还可以大大缩短清洗过程的时间,提高生产效率。采用橡皮滚筒或压印滚筒自动清洗装置,每清洗一次所需时间约为1min,而手工擦洗约需6min。以在单张纸对开六色胶印机上安装自动清洗系统为例,根据我们统计,每天两个班次大约可节省辅助时间约90min。针对现在越来越多的短版活,还可以节省更多的清洗时间。另外,自动清洗橡皮布装置采用预先浸泡清洗剂的无纺布,既节约了成本,又符合国家环保要求。据统计,自动清洗与人工擦洗相比,抹布成本可节约90%以上。

此外,自动清洗系统还可以避免印刷生产中的安全隐患,让裕同集团在与同行的竞争中,在工作强度以及生产效率上都占据了优势。按照6~7万元/人·年的人工成本进行保守测算,投入自动清洗橡皮布的设备成本一年左右即可收回。

3.切纸联动系统

对于印刷工人来说,除了设备的人工清洗,最苦最累的另一项操作便是装纸了。搬装纸不但劳动强度大、效率低,而且手工搬纸还极易由于操作不当,导致擦伤弄坏纸张表面,造成印刷品质量不佳,产生过多的损耗。此外,如果是全开机的搬装纸,还需要两个人才能完成操作,不但时效性差,人力成本也很高。

为此,我们在切纸机上加装了自动的上下料联动系统,裁切完成的纸张可直接送到印刷机的飞达,不需要再次抖纸、装纸便可进行印刷,不仅大大减轻了工人的劳动强度,提升了生产效率,还减少了纸张的损耗。

目前,裕同集团所有的印刷车间均完成了此项改造,初步统计显示,白料的损耗有效减少达5%。

提升生产技能

1.专色解决方案

为了提升产品的视觉效果,吸引消费者的购买欲望,越来越多的设计者采用大面积的色块图案来提升包装的档次,专色的应用也得到越来越多印刷买家的认可和追求。对于印刷厂而言,如何减少上机测试颜色,建立一个内部的油墨数据库,线下即可把客户想要的颜色展现出来,并根据反馈及时做出修正,为机台的产能和损耗做出贡献,是每一个印刷厂所期盼的。于是,专色配色系统应运而生。

完成油墨数据录入后的配色系统,仅需数秒时间即可从数据库里调出专色的配方,线下利用展色仪进行展色,可做出对颜色的预判,通过色彩仪器测量颜色的LAB值,并与目标值数据进行对比,根据差异方向,微调配方修正数据,直到达标。配色系统大大提升了专色的配方生成效率,并可实现预判颜色的准确性,大幅减少了上机印刷的次数和时间,是值得推广的专色解决方案。

2.建立色彩管理流程

尽管我们使用了CIP3、闭环技术、自动清洗系统等手段,缩短了准备时间,大大提升了效率。但是,在上机印刷追色过程中,我们仍然经常会遇到印品与客户的签稿颜色相差甚远的情况,导致需要重新出版,校正颜色,造成反复上机追色的困境,极大地浪费了机台的产能时间。

为此,工厂端需要充分地运用色彩管理技术、标准数码打样和对印刷机的标准化校正等手段,建立一个高效的印前印刷流程,对于效率提升和稳定的生产品质来说都是必须的。

在裕同集团的生产车间,如图3所示,我们运用了G7校准方法、G7 PC流程管控、Ugra PSO流程管控、GMI流程管控、数字打印技术、印前文档自动校对技术、软屏幕打样技术、专色油墨解决方案、在线过程扫描、CIP4油墨数据预置技术、自动闭环一键生产技术、数码印刷技术等业内先进的技术手段。通过高效的、可预知的、成熟的色彩管理与数字流程,有效增强了专业设计、研发、生产的能力,更好地实现了“所见即所得”,避免了反复上机追色造成的不必要浪费。

图3 建立一个高效的印前印刷流程,对于效率提升和稳定的生产品质来说都是必须的

3.物料整合(油墨、水油)

包装印刷是一个较为复杂多样化的工序工艺过程,客户对包装的要求也是参差不齐,五花八门。为此,我们通常会采买各种不同技术参数的辅料来投入生产,对于印刷效率来说,影响最大的莫过于油墨和水油。

油墨从应用上可分为四色油墨、专色基墨、含卤素油墨、底卤油墨、矿物油型油墨、植物油型油墨、大豆油型油墨,耐晒油墨、低迁移油墨、快干型油墨、哑粉纸专用油墨、高光油墨、高浓度油墨、广色域油墨……水油的应用则更为广泛,包括光哑度、耐磨、耐折、触感、可烫金、逆向、UV底油、普通底油、连线、离线、防爆色……

以上的机台物料,在生产中如果根据工单要求,频繁地做出更换,油墨清洗和水油清洗带来的时间浪费是极大的。因此,最好的办法是能够把以上这两种物料从技术上进行最大程度的整合。如果能整合为适合生产的通用型物料,便可大大缩减在机台生产过程中的物料更换时间,为机台的产出做出贡献。

结 语

影响印刷机台效率的因素很多,及时发现问题,制定有效的解决对策;通过合理的技术改造,提高设备利用率;引进行业内先进做法,提升生产技能;充分调动员工的积极性,合理排产,印刷效率就能稳步得到提升。

除此之外,做好以下几点对设备的效率提升非常的重要:

1)建立设备准入资源池,每一个工序的设备选择尽量不要超过三个品牌,这样集中统一采买,大大有利于设备的管理、维护、排产,从而有利于生产效率的提升。

2)狠抓机修的专业能力,建立设备的维护保养制度(严格执行日保养、周保养、月保养、年保养),优化好设备性能和状态。

3)每个制造型企业基本都会遇到生产的淡季,我们可以利用这一“宝贵”时间,把设备的维护保养、年度检修等工作做到位,让设备恢复至最佳的运作状态,为旺季的到来做足准备。

4)组建一支勇于拼搏、士气高涨的高效团队,根据业务结构制定一套以人为本而又行之有效的激励超产机制,尤为关键。

5)为了进一步激发机台产能,可以进一步制定年度评优,比如效率十大机台奖、单班产能最高奖、版数最高奖等,充分激发机台多劳多得的士气。

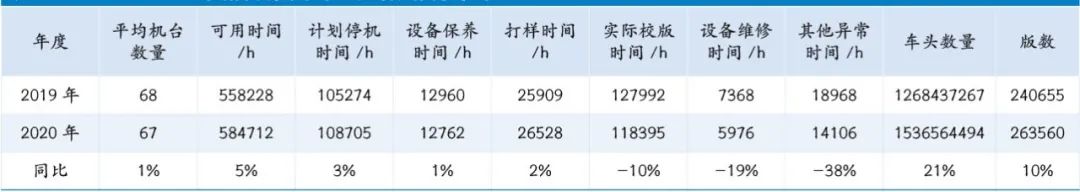

从近两年的生产数据统计对比(如表3所示)可以看出,裕同集团的校班时间、维修时间、异常停机时间均有大幅的减少,车头数产出增加了21%,版数也相应地提升了10%,效率的提升十分显著。

表3 2019—2020年裕同集团的生产数据统计对比

实践证明,企业培养一支专业的设备管理团队,其意义不仅是致力于建立高效的良性循环改善机制,开展持续优化,推动精益生产管理,更重要的是,可以让我们传统的包装印刷行业能够朝着规范化、标准化、自动化、数据化、智能化的方向努力,只有这样才能让企业实现可持续的发展。

(本文作者单位为裕同集团 梁勇军 苏小燕 )